下記の成功事例などがあります。(会員はその他事例も閲覧できます)

事例1:外付けデバイスによる稼働率測定とトレーサビリティ性向上

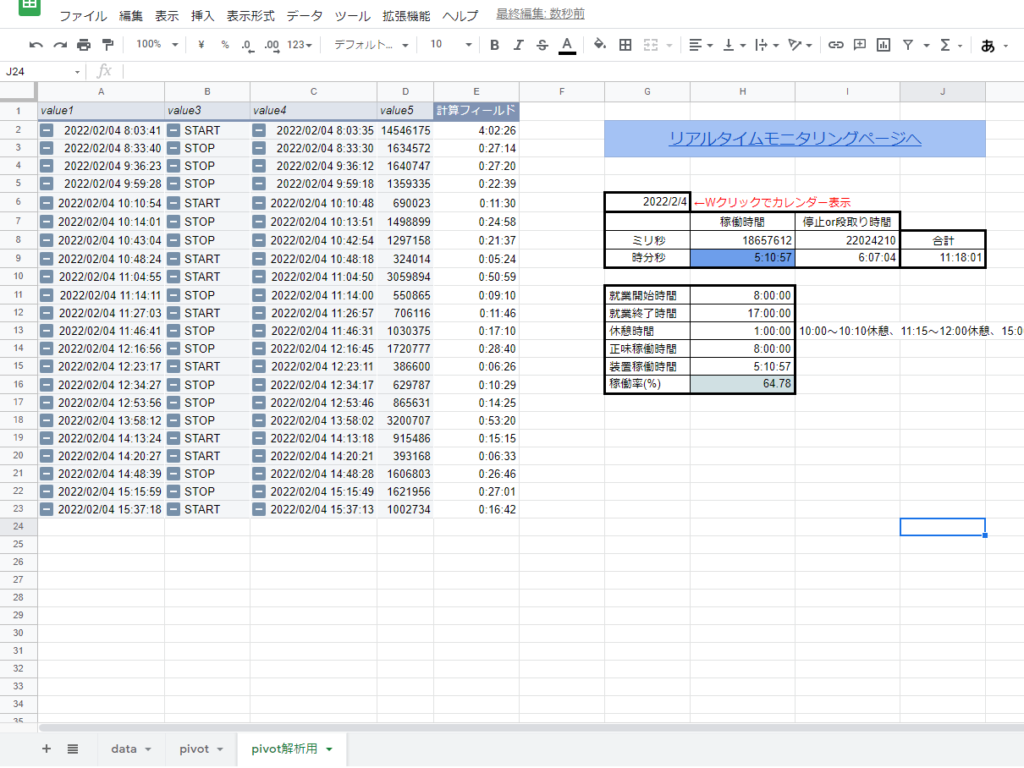

布の裁断機に電力監視IoTデバイスを取り付け、稼働時間・稼働率を自動的に算出することを可能としました。別途でデータベースを用意することなく、google スプレッドシートを用いることでデータベースの代用とすることで、容易にエクセルなどに取り込むことが可能です。

また、Raspberry Piを用いたカメラデバイスを開発し、フットペダルで写真を撮影、自動的にクラウドサービスへファイルを転送することで、現場作業者の負担を最小限に抑えつつ、トレーサビリティを可能とするシステムも導入しています。

事例2:電流を測定するだけで稼働率の算出を可能に

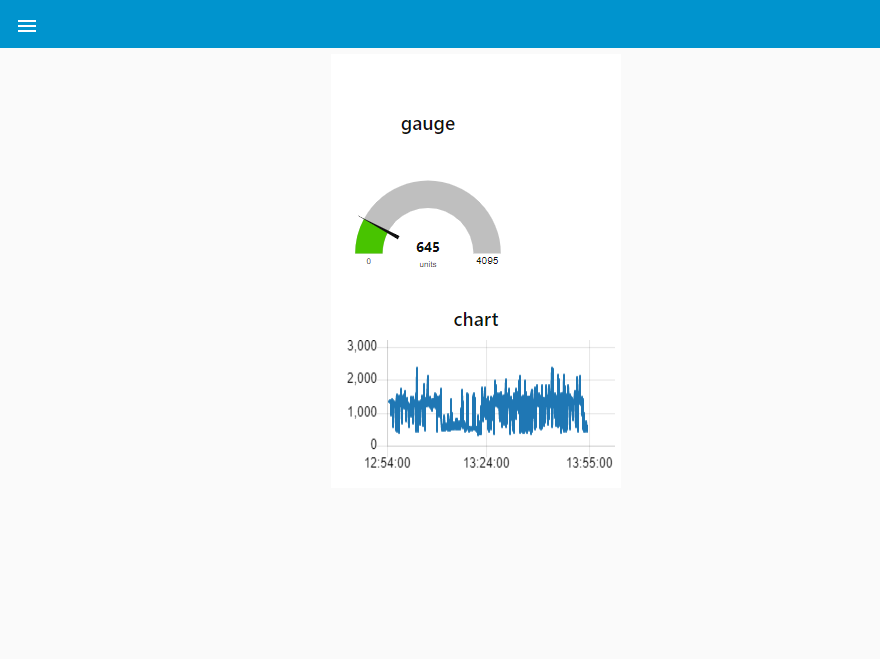

スポット溶接機に電流監視IoTデバイスを取り付け、稼働時間の算出の他、スポット溶接のカウントも合わせてクラウド上で監視できる仕組みを構築しました。将来的にサイクルタイムを正確に測定することによる作業者ごとの熟練度などを測定する仕組みなどにも適用できることなどを想定して、さらなる改善に取り組んでいます。

事例3:IoTの導入がきっかけで豊田高専との共同研究へ

豊田市内SIerより依頼を受け、IoTデバイスを要望している再生プラスチック製造業の生産状況確認の仕組み、および、トラブル発生時の従業員通報の仕組みの開発などを行なっています。次年度では、より高度な仕組みを用いたデバイスを目指したいとの要望があり、豊田高専の先生との共同研究を行うための準備を進めている段階です。

事例4:低価格なバーコードリーダーと生産管理システムの連携提案

現在の生産管理システムを強化し、バーコードを用いた生産状況のリアルタイム確認を行える仕組みを構築したいとの要望を受け、専門家を用いたヒヤリングなどを実施しました。1万円以下でも実現可能な装置の選定までを行なっており、導入への準備を進めています。

事例5:IoT体験をきっかけに自社開発でより高度化へ

電流を用いたマシニングセンタの稼働状況確認デバイスの設置を試みたところ、うまく検出ができず断念しました。しかし、その後も専門家による仕組み提案などを経て、別の方法として、マシニングセンタに設置されているフルカラーLEDの色を検知することで動作状況を把握する仕組みを新たに考案し、専門家と社員の双方で開発を実施しました。現在は、社員が引き続き開発を進めており、機能向上に努めています。